- ¿Qué son los biomateriales? • Son aquellos compuestos que abarcan tanto los materiales de origen biológico (cultivos de algas, tejidos, extractos de plantas, microorganismos ..), como los materiales sintéticos que, sin ser biológicos, sí interactúan con células vivas (prótesis, implantes, suturas. ..)Todos ellos tienen aplicaciones médicas.

- Propiedades requeridas • Ser biocompatible, es decir, debe ser aceptado por el organismo, no provocar que este desarrolle sistemas de rechazo ante la presencia del biomaterial • No sea tóxico, ni carcinógeno. • Ser químicamente estable (no presentar degradación en el tiempo) e inerte. • Tener una resistencia mecánica adecuada. • Tener un tiempo de fatiga adecuada. • Tener densidad y peso adecuado. • Tener un diseño de ingeniería perfecta; esto es, el tamaño y la forma del implante deben ser los adecuados. • Ser relativamente barato, reproducible y fácil de fabricar y procesado para su producción en gran escala. •

- Tipos de biomateriales • Metálicos: en la década de 1920, Reiner Erdle y Charles Orange, quienes consideran sus conocimientos de médico dentista y metalurgia respectivamente, desarrollaron la aleación Vitallium, que fue el primer biomaterial metálico aleado con características mecánicas de biocompatibilidad y resistencia a la corrosión, aceptables para aplicaciones en prótesis quirúrgicas. Posteriormente se desarrolla el acero inoxidable grado quirúrgico. Otras alegaciones que tienen gran importancia en aplicaciones aeronáuticas y aeroespaciales, así como en aplicaciones médicas para implantes quirúrgicos, son las bases titanio.

- Poliméricos: existe una gran variedad de polímeros biocompatibles: los polímeros naturales, como por ejemplo la celulosa, glucosalina, etcétera; y polímeros sintéticos, como el polietileno de ultra alto peso molecular, PVC, nylon, silicona, etcétera. El desarrollo de los biopolímeros en las aplicaciones incluye prótesis faciales, partes privadas de oído, aplicaciones dentales; marcapasos, riñones, hígado y pulmones.Películas delgadas y capas de PVC se utilizan en bolsas de almacenamiento y empaquetamiento quirúrgico de sangre y otras soluciones; partes de esófago, segmentos de arterias, suturas biodegradables, partes de implantes articulares en dedos, acetábulo de cadera y rodilla, entre otros.

- Cerámicos: Los biocerámicos son compuestos químicos complejos que contienen elementos metálicos y no metálicos. Debido a sus enlaces iónicos o covalentes, por lo general, duros y frágiles. Además de tener un alto punto de fusión y una baja conductividad térmica y eléctrica, los cerámicos se resisten al desgaste.Los principales biocerámicos son alúmina, zirconia, hidroxiapatita, porcelanas, vidrios bioactivos, etcétera. Sus principales aplicaciones están en el sistema óseo, con todo tipo de implantes y recubrimientos en prótesis articulares; también se utilizan en aplicaciones dentales, en válvulas artificiales, cirugía de la espina dorsal y reparaciones craneales.

- Aplicaciones • La prótesis total de cadera • La solución para este tipo de fracturas, y enfermedades como la artritis, entre otras, puede ser una prótesis total de cadera. Esta articulación está integrada por una copa acetabular (UHMWPE, Co-Cr, Al2O3, ZrO2), la cual se fija en la pelvis y sirve como asiento para una esfera cuyo vástago (Co-Cr, 316LQ, Ti6Al4V) es empotrado en el fémur . Los dos elementos artificiales restauran el sistema articular tipo rótula, con el cual el paciente puede volver a caminar. • Implante de rodilla • El reemplazo de rodilla es uno de los avances más importantes en la cirugía ortopédica, y fue realizado por primera vez en el año 1968.

- Válvulas de corazón • El corazón es una parte vital de la anatomía humana, dado que es una bomba de recirculación de la sangre a través del cuerpo. Las válvulas del corazón permiten que este bombee sangre eficientemente. Estas válvulas son propensas a fallar por enfermedades; sin embargo, puede ser sustituido por las válvulas prostéticas artificiales. • Las válvulas mecánicas son excelentes en términos de durabilidad, pero son obstaculizadas por tendencia a coagular la sangre. Las válvulas biológicas son de menor durabilidad y se debenustirir periódicamente. • Implantes dentales. por otras sintéticas,

- Espina dorsal • El primer procedimiento quirúrgico por un disco herniado torácico fue reportado por Middleton y Teacher en 1911. • Desde los años 1930 hasta la actualidad, se utiliza el material metálico en prótesis en las cirugías. • En 1966 se hizo la primera cirugía con prótesis, sustituyendo un disco cervical. Ventajas e inconvenientes • POLÍMEROS: silicón, teflón, dracón, nylon. • -Ventajas: Elásticos, fáciles de fabricar y baja densidad. • -Desventajas: Baja resistencia mecánica y degradación con el tiempo. • -Ejemplos: Suturas, arterias, venas, nariz, orejas, mandíbulas, dientes, tendones. METALES: 316, 316LS.S, aleaciones de titanio, aceros de bajo contenido de carbón.Ventajas: Resistencia a los esfuerzos de alto impacto, alta resistencia al desgaste. Desventajas: baja biocompatibilidad, corrosión en medios fisiológicos, alta densidad, pérdida de propiedades métricas con tejidos conectivos suaves. Ejemplos: Fijación ortopédica: tornillos, clavos, placas, alambres, barras intramedulares, implantes dentales.

- CERÁMICAS: Óxidos de aluminio, aluminatos de calcio, óxidos de titanio, carbonos. • -Ventajas: Buena biocompatibilidad, resistencia a la alta corrosión, inerte. • -Desventajas: Fractura ante esfuerzos de alto impacto, dificultad de fabricación, baja resistencia mecánica, elásticos, alta densidad. • -Ejemplos: Prótesis de cadera, dientes, dispositivos transcutáneos •• COMPUESTOS: Cerámica metálica, carbón- otro material. • -Ventajas: Buena compatibilidad, inerte, resistencia a la corrosión, alta resistencia a los perdidos. • -Desventajas: Carecen de consistencia en la fabricación del material • -Ejemplos: Válvulas cardiacas, uniones óseas, marcapasos.

Estós m ateriales permiten la Preservación de tejido sano, en Virtud de Sus Características adhesivas.

Las preparaciones conservadoras tipo "túnel" pueden ser interesantes en casoderestauración oclusal.

El padre de la odontología moderna, empleaba láminas de estaño o cilindros de plomo para rellenar las cavidades dentales. Los pacientes adinerados prefieren los dientes hechos de ágata, madreperla, plata u oro.

Clasificación y fabricación

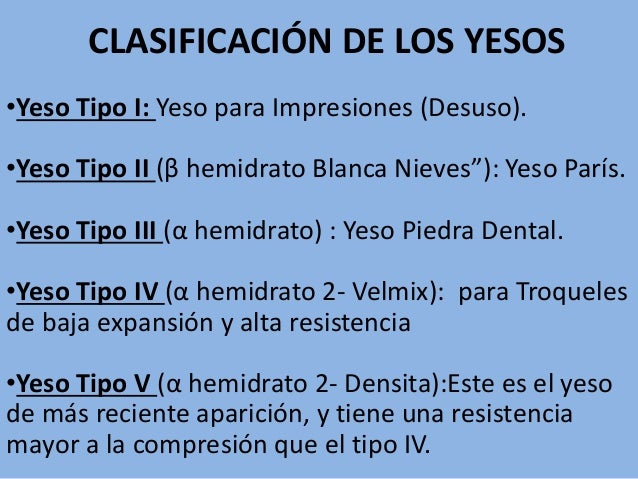

La Asociación Dental Americana (ADA) en su especificación No. 25, enlista cinco tipos de yesos dentales:

• Yeso para impresión (Tipo I). Se trata de un compuesto de yeso París con algunos compuestos para regular tanto fraguado como expansión. Actualmente ya se encuentra en desuso.

• Yeso para modelos (Tipo II). Este es el yeso más utilizado en el laboratorio porque es el que se utiliza para los enfrascados, montados de modelos y zócalos para los troqueles.

• Yeso piedra dental (Tipo III). Este tiene mayor resistencia y se utiliza para la construcción de modelos en la fabricación de piezas totales que se adaptan a tejidos blandos. Es el conocido como Coecal.

• Yeso piedra dental de alta resistencia (Tipo IV). Los requisitos de este hijo: la resistencia, el endurecimiento y un mínimo de expansión de fraguado. Las partículas son de forma cuboidal y la superficie reducida de estas propiedades sin espesar la mezcla en exceso. Este debe ser resistente a la abrasión.

• Yeso piedra de alta resistencia (Tipo V). Este es el yeso de más reciente aparición, y tiene una resistencia mayor a la compresión que el tipo IV, las partículas son de forma cuboidal y la superficie reducida. Este debe ser resistente a la abrasióny debe tener un mínimo de expansión de fraguado.

Diferentes denominaciones y aplicaciones para el yeso dental

• Yeso beta. También llamado yeso blanco, es el menos costoso pero es el de más escasa resistencia, se usa para enfrascados, montados y base de modelos.

• Yeso alfa 1. Llamado también yeso piedra, posee mayor dureza y más precisión dimensional, esto hace más deseable para la confección de ciertas restauraciones. Se utiliza para correr modelos de trabajo, modelos de estudio y de diagnóstico.

• Yeso alfa 2. Conocido también como Densita, se utiliza para trabajos que exijan una máxima precisión y resistencia. Se utiliza para los modelos de trabajo para prótesis y para modelos para tratamiento de ortodoncia.

Las diferencias principales entre los diversos tipos de yesos están en el tamaño, forma y porosidad de los cristales de sulfato de calcio semi-hidratado. Estas diferencias influyen en la cantidad de agua necesaria para la mezcla (se requiere agua destilada). El yeso blanco necesita de 48 a 55 ml. de agua por cada 100 grs. de polvoel yeso piedra requiere alrededor de 30 ml. de agua por cada 100 grs. de polvo y el yeso densita entre 22 y24 ml. por cada 100 grs. de polvo.

Propiedades químicas

Fraguado

Es la transformación del hemidrato en dihidrato, existen dos teorías para explicarlo: a) Teoría Gélica de Michaelis, en la que se afirma que el yeso es un sistema coloidal y que el dihidrato existe como una fase dispersa de un gel coloidal, a partir de del cual crecen los cristales de dihidratos yb) la Teoría cristalina de Le Chatelier, en la que se dice que al ponerse en contacto el hemidrato con el agua, se transforma en una sustancia muy poco soluble (lo que le permite soportar), comienza a tener una solución sobresaturada que es inestable y precipitada, convirtiéndose en una solución saturada que es estable.

Esto sigue sucediendo, los núcleos se entrecruzan (crecen en forma centrífuga), aumentan el volumen (por la irregularidad de los cristales que dejan intersticios) y crecen en forma ramificada, lo que le da resistencia y rigidez al yeso. La reacción de fraguado no es más que la inversión de la reacción de fabricación. El producto de esta reacción será el yeso más la liberación de calor, que se usó en la calcinación. Aunque los hidratos tienen una solubilidad baja en agua, existen diferencias entre el hemihidrato y el dihidrato, lo que hace que cuando el primero se mezcla con agua en la cantidad adecuada es una suspensión líquida y manejable, disolviendo el hemihidrato hasta formar una solución saturada.

Requerimiento de agua. La densidad aparente del polvo es la responsable de los diferentes requisitos de agua del yeso París, el yeso piedra y el yeso piedra mejorado. Los factores que favorecen la adhesividad en las partículas de polvo seco persisten cuando son suspendidos en agua. Así, la baja densidad aparente del yeso calcinado en seco produce una suspensión floculada que demanda una mayor cantidad de agua en la mezcla para que esta sea manejable. En cambio, la alta densidad aparente de los polvos de hemihidrato producidos por calcinación humedad menos cantidad de agua en la mezcla. La relación agua / polvo para el yeso París es de 0,5 a 0,6; para el yeso piedra es de 0,30 a 0,33 y para el yeso piedra mejorado es de 0,20 a 0,25.En el fraguado, 100 grs. de hemihidrato se combinan con 18,6 grs. de agua (agua de calibración) por lo que cuando se completa la reacción hay siempre un exceso de agua que no reacciona y que permanece remanente en la masa hasta que se seca, dejando entonces cierta porosidad. Este fenómeno, no deseable, hace que se debilite la masa y es mayor en el yeso París que en el yeso piedra, por lo que es más resistente.

Estadios durante el fraguado. Durante el proceso de fragmentación podemos reconocer importantes cambios físicos que comienzan cuando la mezcla se presenta como un líquido viscoso seudoplástico y brillante, que fluye sin esfuerzo bajo la vibración. Posteriormente, la viscosidad aumenta por el crecimiento de los cristales de yeso a expensas de la fase acuosa. Conforme se agrupan estos cristales, la mezcla se hace plástica y ya no fluye bajo vibración pe-ro puede ser modelada. En esta fase desaparece el brillo, continúa el crecimiento de cristales y la masa plástica se transforma en un sólido rígido, en principio débil y friable pero que va ganando en resistencia conforme la fase sólida se incrementa.

Velocidad de fraguado. La relación agua / polvo influye de forma importante en la velocidad de fraguado; así, una mezcla con una baja relación agua / polvo aguanta más rápidamente porque los centros de nucleación están disponibles más concentrados en un pequeño volumen. Al tiempo que transcurre desde que se inicia la mezcla hasta que el material se mantiene con el nombre del tiempo de fraguado. El tiempo de mezcla es el que transcurre desde la acumulación del polvo al agua hasta que se termina la mezcla. Es menor cuando se usan aparatos de mezcla que cuando se hace manualmente. El tiempo de trabajo es el tiempo disponible para usar la mezcla de forma eficaz y está en torno a los tres minutos.

Expansión del fraguado

• Varía de 0,07 - 0,5 a mayor cantidad de agua, cantidad.

• Un alcalde espatulado, aumenta la expansión.

Contracción de fraguado. Al endurecer el yeso, las moléculas se acercan al pasar las uniones primarias a secundarias, pero hay repulsión por los cristales de forma desordenada; la expansión supera a la contracción pero al principio hubo contracción.

Propiedades físicas

Resistencia compresiva. Puede ser húmeda o seca. La húmeda se refiere a inmediatamente cuando se tiene el fraguado final, es la mitad de la compresiva seca; para una mufla, a la resistencia seca se llega a los 7 días.

Resistencia a la abrasión. En general es baja, existen barnices endurecedores.

Resistencia fraccional. Hay una húmeda y otra seca. La húmeda es la mitad de la seca.

Factores que dependen del vaciado del yeso

Factores de fragmentación que dependen del proceso de elaboración:

• Calcinación incompleta: van a existir pequeñas cantidades que ya son dihidratos, que actúan como núcleos de cristalización iniciales, lo que limita el tiempo de fragmentación.

• Tamaño del grano: un tamaño más pequeño es más fácil de ser mojado y más rápido la reacción; se forma mayor cantidad de núcleos de cristalización y se limita el tiempo de fraguado (por esta razón no se usa una taza de goma húmeda).

• Utilización de productos químicos . sulfato de potasio, sulfato de calcio dihidratado y cloruro de sodio.

Factores que dependen del operador:

• Relación agua-yeso: Mayor cantidad de agua, menor número de núcleos de cristalización, por lo tanto, mayor tiempo de fraguado. El exce-so de agua separa los núcleos de cristalización, lo que genera menor repulsión.

• Espatulado: Un alcalde espatulado, alcalde número de núcleos de cristalización y menor tiempo de fraguado, porque los primeros núcleos que se forman se van rompiendo y dividiendo en 2. Si se quiere acortar el tiempo de fraguado, ver esto y no la relación agua -si

• Temperatura del agua: Entre 27º - 37º =menor tiempo de fraguado; mayor a 37º = mayor tiempo de fraguado; 100º = no hay fraguado, porque esta temperatura se deshidrata el polvo, no por el agua (por esta razón al agua no se le considera un acelerador de yesos).

Técnica de vaciado

• Preparar yeso piedra.

• Vibrar el yeso (al eliminar burbujas aumentadas la resistencia y la mejora de la superficie).

• La impresión se ubica en la vibradora.

• Comenzar a vaciar el yeso en la zona más alta de la impresión, en porciones pequeñas. Esto en todas las impresiones.

• Completar con el yeso sin rebasar el borde superior de la cartulina.

Tiempo de fraguado

1o. Tiempo de manipulación; es el período que transcurre desde la mezcla con el agua, es de 60 segundos.

2o. Tiempo inicial de fraguado; se refiere al tiempo necesario para que el material adquiera un grado mínimo de consistencia (semiduro). En este periodo no se puede manipular manual o mecánicamente ya que puede debilitarse el modelo por ruptura de los cristales de fraguado. Este tiempo se mide hasta la primera hora después del vaciado en el negativo de la impresión.

3o. Tiempo final de fraguado, al igual que el anterior, el modelo puede sufrir rupturas de sus cristales, por lo tanto, no debe sufrir movimientos bruscos, es el tiempo requerido por el material que se considera resistente, debe haber pasado por lo menos 24 horas .

El alginato es una sal soluble de sodio o potasio que se obtiene a partir de unas algas marinas a las que se conoce como algas. Los odontólogos utilizan estas ventas en forma de polvo ya la que se ha agregado un retardador para controlar el tiempo necesario para su manipulación. Este polvo se disuelve en agua para obtener un gel de alginato, que se coloca en un molde. Posteriormente se le hace morder al paciente de modo que se obtiene una impresión tridimensional de toda la dentadura o de una parte de la misma. Esta impresión es el negativo y permite, mediante la técnica del vaciado, fabricante de una réplica exacta de la dentadura del paciente, por ejemplo en yeso.

Este proceso se realiza siempre en ortodoncia como parte del estudio para identificar los defectos oclusivos o estructurales de la dentadura del paciente y poder definir las características que debe reunir el dispositivo de ortodoncia y proceder a su diseño y fabricación. La otra aplicación de estos moldes de alginato es para la fabricación de prótesis dentales parciales o totales, generalmente removibles.

Las ceras dentales son una mezcla de diferentes ceras que tienen propiedades termoplásticas y cuya composición determina su utilidad para un uso determinado.

Las ceras para su uso dental están compuestas por una mezcla de ceras como las de abeja, carnauba, candelilla, de parafina, cera microcristalina, cera montana (sintéticas); y en su composición también se le añaden otros productos como: gomas, grasas, ácidos grasos aceites, resinas naturales, sintéticas y pigmentos.

Las resinas acrílicas que más se utilizan en Odontología son las derivadas del ácido acrílico y del ácido metacrílico. De los esteres obtenidos de estos ácidos, unidos a diferente radicales (metilo, etilo, fenilo), se obtienen los monómeros de dichas resinas: Acrilato de metilo y metacrilato de metilo.

Las podemos considerar como un material plástico, es un material que puede tener propiedades que no pueden ser igualadas por otros materiales dentales ya que pueden ser utilizadas para la construcción de prótesis, férulas, aparatos de Ortodoncia, Porta impresiones, Prótesis totales y en la construcción de placas base.

Enmuflado de protesis dental

El enmuflado consiste en transferir el modelo en cera con los dientes al material definitivo, en nuestro caso resina termopolimerizable, sin perder la posición original de los dientes y sin perder los detalles anatómicos de la cera.

Existen varios tipos de enmuflado de protesis total, a dia de hoy se sigue utilizando mucho el emmuflado tradicional, que a pesar de llevar mucho tiempo usandose, sigue siendo efectivo.

Una vez encerado el modelo cogemos la mufla de protesis, y una mufla consta de:

Partes de una mufla:

– Base

– Contra-mufla

– Tapa

2) Dejamos fraguar la escayola. Una vez fraguada aplicamos con un pincel barTranscurrido este tiempo, lo sacamos de la olla, abrimos la mufla por la mitad y procedemos a lavarla con agua caliente.

Luego dejamos que se enfríe y si se quiere se hacen retenciones en las piezas.niz separador o en su defecto jabón y agua, lo aplicamos por toda la escayola.

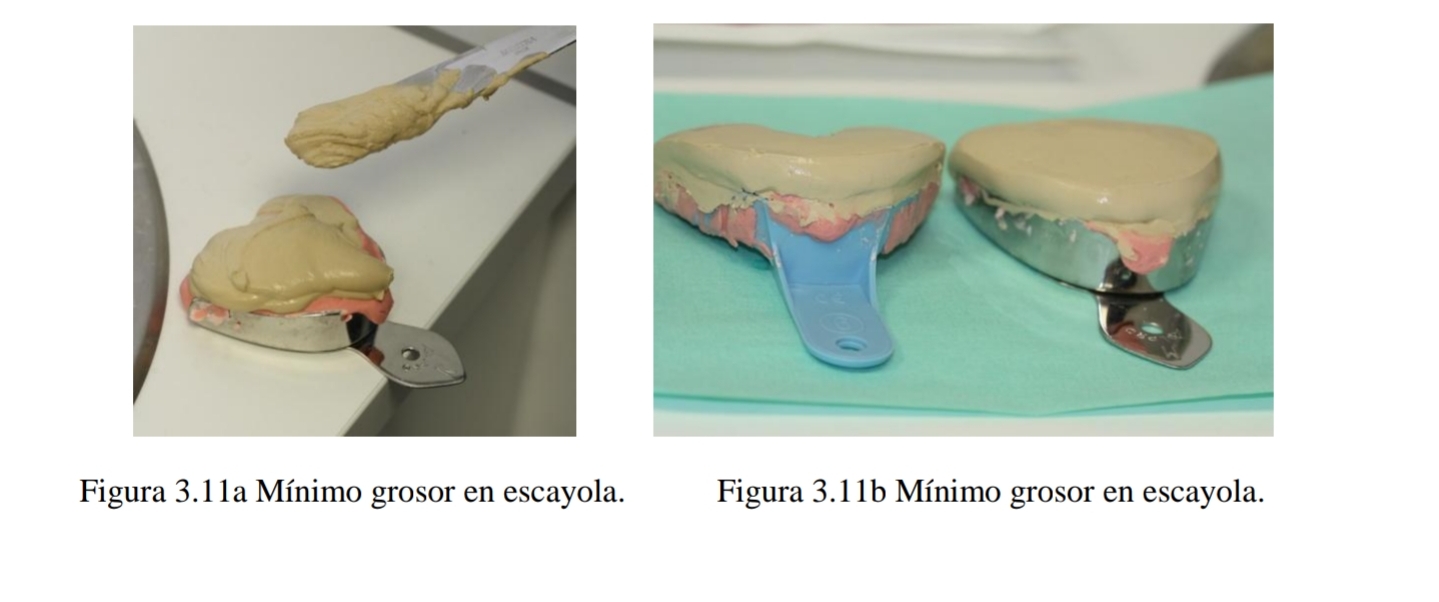

3) Preparamos 2/3 de escayola piedra por 1/3 de escayola parís. Colocamos la contramufla y echamos esta mezcla de escayola hasta que rebose.

Colocamos la tapa y prensamos un poco la mufla hasta que fragüe.

4) Una vez fraguada la escayola colocamos la mufla en la brida y la insertamos en agua entre 85º y 92º durante 6 minutos.

Transcurrido este tiempo, lo sacamos de la olla, abrimos la mufla por la mitad y procedemos a lavarla con agua caliente.

Luego dejamos que se enfríe y si se quiere se hacen retenciones en las piezas.

5) Se aplica barniz separador a todo menos a los dientes.

6) Preparamos en la taza de resina que es de silicona -> resina termopolimerizable.

– Resina autopolimerizable (fragua a 40 ºC a más de 1.5 bares de presión atmosférica y 12 minutos)

– Resina fotopolimerizable (fragua por una fuente de luz)

– Resina termopolimerizable (fragua mediante agua caliente de 30 a 45 minutos)

Una vez realizada la mezcla de la resina en la taza, la tapamos unos minutos hasta conseguir la textura adecuada y transcurrido este tiempo amasamos la resina en el vaso hasta conseguir que la resina no se pegue a las paredes de la taza.

Llegado a este punto, colocar la resina sobre la contra mufla sobre los dientes. Volvemos a cerrar la mufla, la colocamos en su brida, la llevamos a la prensa, cerramos hasta que podamos de forma manual y luego con el hidráulico prensamos a 180-200 kg.

A continuación apretamos las tuercas de la brida, lo metemos en la olla durante 40 minutos a 90 º.

Transcurridos 40 minutos, lo sacamos y lo dejamos enfriar a temperatura ambiente o meterla bajo agua fría (situación en que no hay tiempo)

Abrimos la mufla y retiramos la escayola con una cizalla.

Una vez realizado esto sacamos la prótesis del molde.

Hay que repasar el modelo usando el micromotor y sus respectivas fresas.

Pulir, con cepillo de pulir y piedra pómez en polvo en la pulidora y con el micromotor.

Abrillantar, con el cepillo y blanco españa o con limpia metales [sidol]) -> no hay que saturar el cepillo.

Trucos: para que la resina se quede más brillante echar el separador después del lavado.

*En el paso que vamos a echar la escayola mezclada, colocamos en los cuellos de los dientes un poco de silicona de frentes para que se quite mejor la escayola.